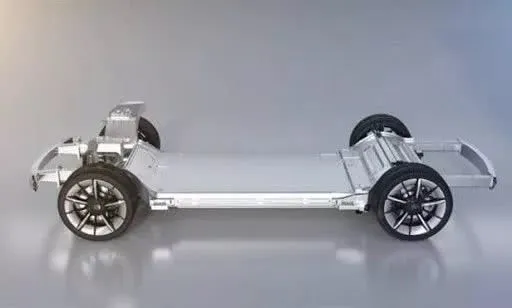

底盤與車身輕量化是電動車后續(xù)輕量化的重要途徑。副車架需要低壓鑄造,電池殼采用擠壓焊接或分段鑄造工藝,對設備、工藝、設計等要求均較高,目前主要是大公司才有能力涉足,壁壘較高。

特斯拉產(chǎn)能短期受疫情及電池包供應有一定影響,但后續(xù)預計將快速爬升。目前特斯拉受疫情和電池包供應不足,產(chǎn)量為1000臺每周,預計到3月底達到3000臺每周。一季度預計1.4-1.6萬臺產(chǎn)能,后續(xù)將爬升至5000臺周產(chǎn),全年僅model3預計有望達到15-20萬產(chǎn)能。Model Y預計四季度爬坡,80%產(chǎn)品共用。

底盤和車身輕量化單車價值量大,將帶來配套公司業(yè)績彈性。目前拓普集團底盤件以及內(nèi)飾件配套價值5000-6000元,凌云車身件配套價值4000-5000元,電池托盤賽科利3000元,價值量均較大。

特斯拉生產(chǎn)情況

1、產(chǎn)能和爬坡進度?

一季度和全年產(chǎn)量預期:因為疫情影響和電池包產(chǎn)能瓶頸(北美供應量不夠,這邊的工廠沒有準備好),1月份沒有達到預期產(chǎn)能。1月份的產(chǎn)量比預期少2000-3000臺,預計一季度的產(chǎn)量在1.4萬-1.6萬之間,今年在15-20萬之間(單model 3)。

爬坡進度:目前是每周生產(chǎn)1000臺車,計劃從2.10開始開工,從周產(chǎn)1000臺開始爬坡,到3月底會達到3000臺每周(設計產(chǎn)能滿產(chǎn)),計劃5月中達到每周生產(chǎn)5000臺。

電池:有兩個工廠,1是臨時的組裝廠,2是正式的電池工廠,初期使用LG的電芯,在7月左右會使用寧德電池包。

modelY:產(chǎn)能規(guī)劃可以參考model 3,工廠二期已經(jīng)在籌建了,預計在8月底廠房交付,第四季度下線。供應商和model 3有80%的重合。

2、供應商情況?

國產(chǎn)化時第一步考慮的是車身件,比如說焊裝件零部件的國產(chǎn)化,里面是韓國供應商,在國內(nèi)會分攤到幾家大的供應商,比如賽科利、凌云還有韓國供應商的常熟工廠。凌云占大頭,賽科利比較少。

1)拓普:前后副車架和內(nèi)飾,價值量在5000-6000元。

2)凌云:車身、焊裝件,第一批10個件,第二批18個件,加起來4000-5000元。原計劃是去年12月要切換完,因為質(zhì)量問題導致推后,現(xiàn)在基本上開始供貨,等質(zhì)量做測試。

3)賽科利會供應電池托盤。電池上面的蓋,會有旭升來供。

4)轉向節(jié)這邊的供應商是萬都,目前不考慮切換。

3、特斯拉的年降情況?

之前面對供應商很弱勢,都沒有年降。在引進中國時,因為采購部門是北美的人,第一次簽的時候都沒有年降,在進入中國市場后兩年,會逐漸本地化,考慮年降。

4、會考慮雙軌供應商嗎?

如果供應商產(chǎn)能足夠的話,基本不考慮二供,因為對供應鏈是比較大的挑戰(zhàn)。

5、零部件國產(chǎn)化率按照什么順序,什么時候到100%?

2020年年底之前,供應商20%國產(chǎn),先把重的、大的件國產(chǎn)化,原計劃在2月底全部切換,由于疫情,會稍微延遲,預計在3月中,達到40%的國產(chǎn)化率。第二個要切換的是內(nèi)飾件。后面是小的電子件,比較小和輕,運輸也不貴,沒有強烈的意愿。今年年底80%應該能做到。

6、特斯拉選擇國產(chǎn)供應商主要考慮哪些方面?

在保證產(chǎn)能的條件下,價格最優(yōu),再考慮質(zhì)量問題,供應商的質(zhì)量都很好。

7、特斯拉目前電池托盤是哪家供應商?未來是否會切換到凌云?

目前用是賽科利的。在項目沒有穩(wěn)定的情況下不會切換供應商。

8、特斯拉給供應商的定價或者利潤率在什么水平?

至少是平均水平。因為所有的采購都是美國人,他們剛進來的時候拿了很多benchmark,對中國的市場不是很了解而是拿北美的價格作對比,可能會在北美的價格基礎上稍微低一些。

9、特斯拉輪轂目前使用的是哪一家供應商?未來是否會切換成國產(chǎn)?

目前是國外的供應商,由韓泰組裝,沒有切換的想法,因為在我們看來它已經(jīng)屬于國產(chǎn)化供應商,它擁有國內(nèi)的倉庫,直接從國內(nèi)的倉庫供應、沒有進口的。

10、Model Y國內(nèi)的底盤件會不會配套給國外?

國內(nèi)和國外供應商差距非常大,我沒有注意過Model Y在北美供應商的清單。國內(nèi)MODEL 3 和MODEL Y的零件有80%是重疊的,比如三花對于Model 3和Model Y的零件供應是相同的,這樣的做法對于項目初期的公司也是比較穩(wěn)定的。

知名合資車企——底盤的輕量化趨勢

1、底盤結構件主要有哪些? 輕量化程度?

底盤結構件主要是前后副車架,控制臂,轉向節(jié)、懸架連桿等,都有不同的輕量化的程度。輕量化是一個不斷的過程。主要目的是為了減重,在減重基礎上有很多好處,降低輪上載荷,有些提高燃油經(jīng)濟性等。

輕量化手段:結構設計優(yōu)化、材料替代(鋁合金替代鋼,以塑代鋼,高強鋼),鋁合金比較流行。用的程度跟每個主機廠設計思路有關。

轉向節(jié):輕量化程度比較深:有些主機廠全替代(美系),大眾日系的車是一半一半。

支架類:基本全鋁。

副車架:程度不一樣,豪華車會用鋁制,低端車主要是沖壓鋼制,取決于成本。

控制臂:有一段時間比較流行,現(xiàn)在出于成本壓力,用鋁在逐步減少,高端車會有。目前高強鋼可以替代,鈑金沖壓成本低,性能可以滿足要求。

2、電動車底盤輕量化趨勢?

電動車特點主要是三電變化,電池目前能量密度不是很高,對輕量化要求比較高。新能源底盤件輕量化比傳統(tǒng)車要多,取決于整車廠成本上的設計思路。比如電池包多減重,底盤少一點。總體來說,電動車底盤輕量化零件會多一些。

3.、技術難度?技術壁壘?

鑄鋁件有不同工藝,技術難度不同。

四點:設計難度,制造難度,設備投資,本身對底盤系統(tǒng)的理解與支撐。比如真空高壓工藝(車身薄壁零件、整體的副車架)投資很高,一個產(chǎn)業(yè)線要1-2億人民幣,排除很多小企業(yè)。技術壁壘:對底盤認識、開發(fā)能力、實驗設備、開發(fā)經(jīng)驗、高的良品率。高能耗產(chǎn)業(yè)對良品率要求很高。

4.有哪些供應商?

不同工藝供應商不同

高壓鑄鋁:支架類,變速箱殼體、轉向器殼體:鴻特精密,廣東鴻圖,尼瑪克,拓普,中鼎,還有其他小供應商。

差壓鑄造:轉向節(jié),伯特利供通用沃爾沃,是用與印度一家公司合資的技術,在轉向節(jié)方面比較專業(yè):上海匯眾(華域)、蘇州安陸特、拓普、KSM(專門做輕量化的企業(yè))

低壓鑄造:大產(chǎn)品、大殼體:麥格納、馬丁瑞爾、匯眾、中鼎。

5、對以上企業(yè)的評價?

拓普:從減震件起家,現(xiàn)在輕量化做很多,高壓鑄造比較多,如真空高壓鑄鋁件,車身薄壁件。底盤薄壁設備投資很大,如低壓鑄造轉向節(jié),鍛鋁控制臂,具有全套輕量化供應能力。成立新的研發(fā)中心,底盤設備都有。優(yōu)勢:比如控制臂,球頭,襯套,總成式的供貨,有比較高的溢價能力,成本上有優(yōu)勢。

伯特利:專注與差壓鑄造,轉向節(jié)。主要是制動系統(tǒng)上。

匯眾:傳統(tǒng)老牌企業(yè),低壓鑄造,匯眾很多產(chǎn)品是傳統(tǒng)的副車架,控制臂,鋁的副車架也做一些。給上汽通用新能源車供貨,除了上汽還在做廣汽、沃爾沃、吉利的業(yè)務。

中鼎:在底盤件領域,沿著拓普的軌跡發(fā)展。有高壓鑄造業(yè)務,也有新的控制臂、轉向節(jié)業(yè)務。

6、電池殼技術的趨勢?

一種是分段鑄造+焊接成型;還有一種是擠出鋁,摩擦角工藝。這個賽科利做,凌云股份也做,凌云在焊接上有優(yōu)勢。大的電池包2000、3000元。

7、其他產(chǎn)品輕量化技術趨勢?

底盤件會逐步發(fā)展,有些也在做以塑代鋼,代鋁,尼龍材料,碳纖材料,玻纖材料。

8、國內(nèi)企業(yè)輕量化配套機會?

鋁合金這塊競爭優(yōu)勢比較大,特別是高壓鑄鋁,很多零件基本是中國產(chǎn)的,小的鑄鋁件中國產(chǎn)再出口。優(yōu)勢是管理成本低,結構件特別大型結構件工廠在主機廠附近(物流費用),副車架工廠要求在主機廠附近,全球企業(yè)一般選擇合資或合作伙伴。

9、未來鋁制品小企業(yè)會出清?輕量化格局?

幾百家企業(yè)主要是高壓鑄鋁,技術壁壘設備投資不是很大,小模具,針對小的零件,技術壁壘比較低。其他工藝比如真空高壓鑄造(2000t、3000t)薄壁件、大型薄壁鑄件,全進口設備,模具成本也很高,還有低壓差壓,空心制造行業(yè)壁壘高,有技術壁壘。

10、輕量化電動車底盤件趨勢?

輕量化是緩慢過程,跟量有關系。量小成本分攤高,量大成本分攤低。如特斯拉 model X和S車身底盤件全都是鋁合金,MODEL 3 前后副車架全是鈑金件,為降低成本。MODEL 3降低物料成本,達到高利潤。豪華車如蔚來也在用鋁的車身。

鋁合金控制臂取決于產(chǎn)品的定位,高端傾向于鋁合金,低端考慮性價比。轉向節(jié)基本都是鋁的,原因是減重效率很高,成本不會上升很多。

11、轉向節(jié)采用差壓工藝的原因?

轉向節(jié)鏈接車輪和控制臂,要保證強度和耐久性、異形、壁厚比較厚的,只有用差壓才能滿足剛度強度性能要求,跟鑄鐵的工藝不一樣,經(jīng)過熱處理后強度變高,而且沒有氣孔。

12、轉向節(jié)幾個企業(yè)的產(chǎn)品評價比較?

轉向節(jié)是充分競爭的零件。

伯特利:專門做轉向節(jié),在差壓方面有專利,沒有設計,全球業(yè)務帶過來的。

安路特:美系福特通用用很多,專注做轉向節(jié),獨資企業(yè),國內(nèi)技術支持比較一般,需要國外技術支持。制造、工藝沒問題。

KSM:比較資深,有很多自己專利,供大眾副車架等其他產(chǎn)品,技術上有優(yōu)勢。

總體國內(nèi)企業(yè)的競爭優(yōu)勢都比國外優(yōu)勢強。現(xiàn)在量產(chǎn)的轉向節(jié)都開始用鋁。

13、電池殼壁壘門檻?

技術壁壘體現(xiàn)在本身產(chǎn)品的設計,涉及到結構、散熱、冷卻水道布置、密封性、抗碰撞。主要看公司采用什么工藝。一個是摩擦角工藝一個是鑄造,難點是焊接問題,質(zhì)量、氣密性。不同主機廠有不同的要求,特斯拉熱管理做的很好,不同主機廠對電池殼的布局是不一樣的。技術壁壘沒有那么大,相對結構件比壁壘主要體現(xiàn)在制造能力上,不是設計能力上。

14、擠出和鑄造兩種路線的優(yōu)勢?

擠出鋁性能好,質(zhì)量好,型材焊接不需要大投資,需要比較有經(jīng)驗的,對工藝要求更高。

鑄造壁壘比較高,需要大型的設備,投資比較大,需要比較大的供應商。

產(chǎn)品差異不會大,路線問題。